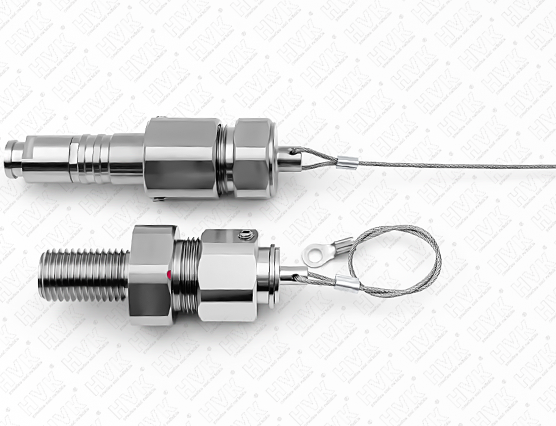

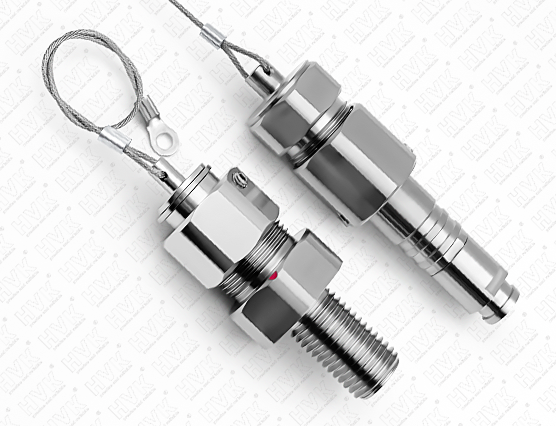

在航空工業的精密領域,定制連接器的功能測試絕非簡單的通斷檢查,而是一套融合了材料科學、電氣工程和機械力學的系統化驗證流程。當一架民航客機在萬米高空巡航時,其航電系統中數以千計的連接器必須承受極端溫差、劇烈振動和電磁干擾的考驗,任何微小的接觸不良都可能導致災難性后果。因此,從設計驗證到批量生產,定制航空連接器需要經歷層層嚴苛的測試程序,這些測試既包括基礎電氣性能的量化評估,也涵蓋模擬真實環境的加速老化實驗,更涉及對微觀接觸界面的精密分析。

測試準備工作是確保結果準確性的基石。在測試啟動前,工程師需要根據AS39029或EN3645等航空標準,制定詳細的測試計劃書,其中明確規定各類測試的樣本數量——通常耐久性測試需要15個樣本,環境試驗則需要8個樣本,以保證統計顯著性。測試夾具的制備尤為關鍵,對于特殊構型的連接器,需采用數控機床加工專用適配器,確保接觸對位精度在±0.02mm以內。某型直升機航電連接器的測試案例顯示,使用3D打印的臨時夾具導致接觸電阻測試數據波動達15%,而改用硬質陽極氧化鋁夾具后,數據穩定性提升至3%以內。測試環境必須控制在溫度23±2℃、濕度50±5%的標準條件下,實驗室需配備電磁屏蔽設施,背景噪聲控制在1mV以下。測試儀器選擇同樣講究,接觸電阻測試必須采用四線制微歐計,分辨率至少達到0.01mΩ;絕緣測試儀的輸出電壓精度需保證在±5%以內,且具備極化指數測試功能。

基礎電氣性能測試構成連接器可靠性的第一道防線。接觸電阻測量采用額定電流法,先以1A直流電通過接觸對,待熱平衡后記錄壓降值。某型發動機控制連接器的測試數據顯示,新出廠的接觸電阻應穩定在3mΩ以下,且同一批次產品間差異不超過0.5mΩ。絕緣測試則分兩個階段:先用500V直流電測量初始絕緣電阻,要求達到5000MΩ以上;然后施加1500V交流電壓持續60秒,監測泄漏電流不超過5mA。耐壓測試更具挑戰性,軍用標準往往要求連接器在1.5倍工作電壓下保持1分鐘不擊穿,民航標準則規定在含有鹽霧的環境中進行耐壓測試。某衛星用連接器的測試記錄顯示,其在真空環境下仍能承受2000V的直流耐壓測試,表面爬電距離經過特殊設計達到8mm以上。高頻性能測試使用矢量網絡分析儀,在1GHz頻段內測量特性阻抗,航空以太網連接器要求阻抗匹配在50Ω±3Ω范圍內,回波損耗優于-20dB。這些基礎測試如同連接器的"體檢報告",任何一項參數超標都意味著潛在風險。

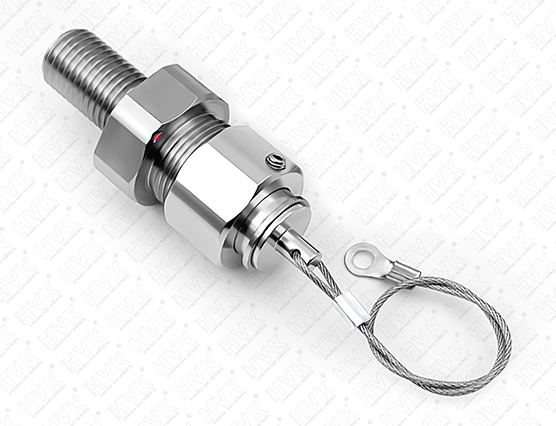

機械性能測試模擬連接器在實際使用中的物理應力。插拔力測試采用伺服控制拉力機,以50mm/min的標準速度進行500次插拔循環,要求初始插拔力在20-40N范圍內,且500次后變化不超過30%。某型客艙娛樂系統連接器的測試曲線顯示,優質鍍金接觸件在1000次插拔后,插拔力僅增加12%,而普通鍍錫接觸件的增幅達45%。振動測試依據RTCA DO-160標準,在10-2000Hz頻率范圍內進行掃頻振動,三個軸向各持續4小時,測試中需實時監測接觸電阻變化,要求瞬斷時間不超過1μs。沖擊試驗更為嚴苛,將連接器固定在測試臺上施加半正弦波沖擊,軍用規格要求能承受100G、11ms的機械沖擊。在飛行記錄器連接器的認證測試中,其通過了相當于墜機沖擊的3400G測試。機械壽命測試則模擬長期使用情況,某型起落架傳感器連接器需完成20000次插拔循環測試后,仍保持接觸電阻穩定在5mΩ以內。這些機械測試驗證了連接器在飛機劇烈運動環境中的可靠性。

環境適應性測試將連接器置于極端條件下評估性能。溫度循環測試采用-55℃至+125℃的快速變溫,每個極端溫度保持2小時,完成50次循環后檢查結構完整性。某型發動機艙連接器的測試報告顯示,其密封件在經歷-65℃低溫后仍能保持彈性,得益于特殊的氟硅橡膠材料。濕熱測試則將連接器置于溫度85℃、濕度85%的環境中持續1000小時,測試后絕緣電阻下降不得超過兩個數量級。鹽霧測試按照ASTM B117標準,在35℃下持續噴灑5%氯化鈉溶液96小時,要求接觸件無可見腐蝕,鍍金層厚度損失不超過0.2μm。某沿海機場的維護數據表明,通過200小時鹽霧測試的連接器,其平均故障間隔時間比普通產品延長3倍。真空測試模擬高空環境,將連接器置于10^-6托的真空罐中48小時,監測出氣率不超過1×10^-7 Torr·L/s,避免材料放氣污染精密光學設備。這些環境測試確保連接器在飛機可能遭遇的各種極端條件下都能可靠工作。

信號完整性測試對高速數據連接器尤為關鍵。時域反射計(TDR)測試能精確定位阻抗不連續點,航空級高速連接器要求全鏈路阻抗波動不超過±5%。某型航電總線連接器的TDR曲線顯示,其阻抗控制在47-53Ω范圍內,且連接器引入的抖動小于1ps。串擾測試通過矢量網絡分析儀測量近端串擾(NEXT)和遠端串擾(FEXT),在1GHz頻點要求串擾衰減優于-40dB。眼圖測試則直觀展示信號質量,ARINC 664總線連接器要求在2.5Gbps速率下,眼圖張開度達到70%以上。這些測試保障了現代航電系統高速數據傳輸的可靠性,如某型電傳飛控系統的測試數據顯示,采用嚴格測試的連接器使信號誤碼率降低到10^-12以下。

特殊應用測試針對連接器的具體用途進行定制化驗證。防火測試按照FAR 25.853標準,將連接器置于1100℃火焰中15分鐘,要求火焰蔓延速度不超過4英寸/分鐘,且滴落物不引燃下方材料。某型客艙照明連接器的測試中,其陶瓷絕緣體在高溫下保持完整,阻燃性能遠超標準要求。EMC測試包括輻射發射和敏感度測試,連接器在1GHz頻段的輻射發射需低于40dBμV/m,同時能承受200V/m的射頻場干擾。軍用連接器還需進行核電磁脈沖(NEMP)測試,模擬核爆產生的瞬態電磁場,要求連接器在50kV/m的瞬態場中不出現功能異常。這些特殊測試確保連接器在最嚴苛的應用場景下仍能可靠工作。

微觀分析技術為故障診斷提供深層次依據。掃描電子顯微鏡(SEM)能放大5000倍觀察接觸表面形貌,某型失效連接器的SEM圖像顯示,其接觸面存在直徑3-5μm的電弧坑,說明曾發生過異常放電。X射線光電子能譜(XPS)分析接觸面化學成分,檢測到硫化物污染導致接觸電阻升高的情況。剖面分析則通過精密切割展示鍍層結構,航空級連接器要求金鍍層厚度不低于0.8μm,且鎳阻擋層完整無孔隙。這些微觀分析不僅用于故障排查,也為改進設計提供直接依據,如某型改進后的連接器通過優化鍍層工藝,使接觸電阻穩定性提高了60%。

數據分析和過程控制確保測試結果的有效性。統計過程控制(SPC)圖表實時監控測試數據,如接觸電阻的CPK值需保持在1.67以上。失效模式和影響分析(FMEA)則系統評估潛在風險,某型新設計的連接器通過FMEA識別出12種潛在失效模式,并相應改進了設計。測試報告編制需完整記錄原始數據,包括環境條件、儀器校準狀態和操作人員等信息,這些文檔將作為適航認證的重要依據。在波音787的供應鏈中,連接器測試數據需保存至少30年,確保全生命周期可追溯。這種嚴格的數據管理使航空連接器的平均失效率降至0.1PPM(百萬分之一)以下。

從材料選擇到最終檢驗,定制航空連接器的功能測試貫穿產品全生命周期。在材料階段就要進行應力松弛測試,預測彈性元件在長期受壓后的性能衰減;在模具試制階段進行尺寸鏈分析,確保各部件公差累積不影響插合性能;在量產階段實施批次抽樣測試,每500件抽取8件進行全項目檢測。這種全方位的測試體系,使得現代航空連接器能夠在-65℃的極寒和200℃的高溫間穩定工作,承受20000次以上的插拔仍保持可靠接觸,在鹽霧、霉菌和振動的聯合侵襲下不失效。正是這些嚴苛的測試程序,守護著每一架飛機數百萬個電連接節點的安全可靠,讓航空工業的神經脈絡在極端環境下依然保持暢通。當乘客在萬米高空享受平穩飛行時,背后正是這些經過千錘百煉的連接器在默默履行使命。