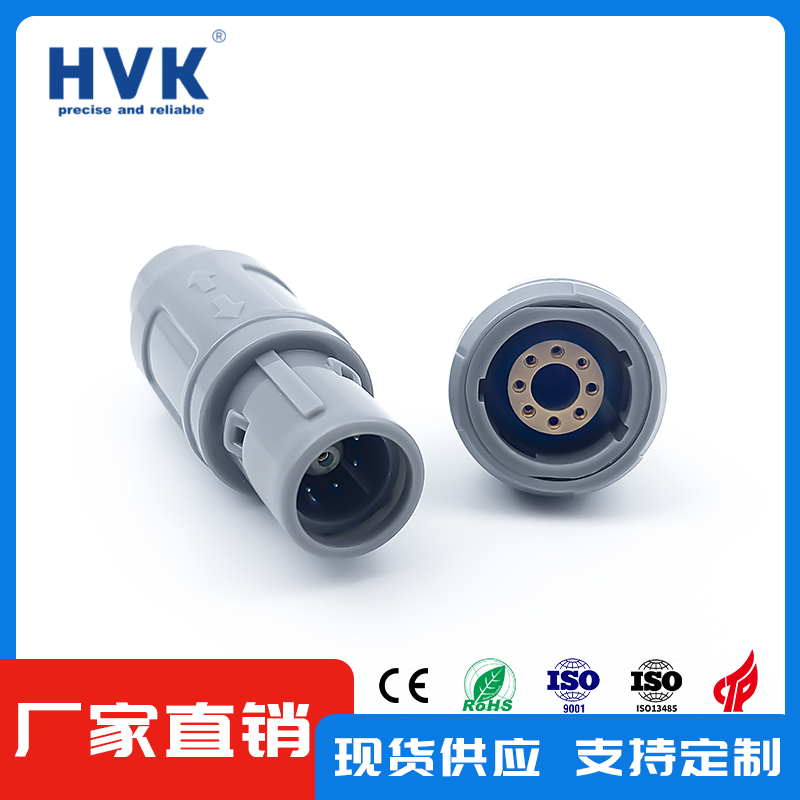

航空插頭在現(xiàn)代航空、航天和軍事應用中扮演著至關(guān)重要的角色,其可靠性和耐用性直接影響到設備的性能和安全性。由于航空插頭常常暴露于極端的環(huán)境條件下,如高溫、低溫、高濕、鹽霧、振動和沖擊等,因此防腐和耐用性成為航空插頭廠家必須重點關(guān)注的問題。為了確保產(chǎn)品的性能,廠家需要采取一系列的措施,從設計、材料選擇到生產(chǎn)工藝等方面進行全面把控。

首先,設計是確保航空插頭防腐和耐用性的第一步。在設計階段,廠家應充分考慮插頭將要面臨的各種環(huán)境因素,選擇合適的結(jié)構(gòu)和形狀。例如,插頭的密封設計至關(guān)重要,良好的密封結(jié)構(gòu)可以有效防止水分和腐蝕性物質(zhì)的侵入。許多航空插頭采用O型圈、密封環(huán)等設計,確保在插頭連接時形成良好的密封效果。此外,廠家還需考慮插頭的鎖緊機制,確保插頭在震動和沖擊環(huán)境下不會松動或脫落。

其次,材料的選擇對插頭的防腐和耐用性也至關(guān)重要。航空插頭通常需要使用耐腐蝕、耐高溫的材料。對于金屬部分,常用的材料包括鋁合金、不銹鋼和鍍鎳銅等,這些材料具有優(yōu)良的防腐性能和機械強度。鋁合金輕便且具有良好的耐腐蝕性,不銹鋼則在高溫和低溫環(huán)境下表現(xiàn)出色,而鍍鎳銅則在電氣接觸性能上具有優(yōu)勢。對于塑料部分,廠家通常選擇耐高溫、耐低溫且抗紫外線的工程塑料,如聚酰胺(PA)和聚碳酸酯(PC),這些材料能夠確保在惡劣環(huán)境下不易變形或老化。

在材料選擇的同時,表面處理工藝也是確保航空插頭防腐和耐用性的重要環(huán)節(jié)。廠家常常對插頭的金屬部件進行表面處理,如陽極氧化、電鍍和噴涂等,以增強其耐腐蝕性和耐磨性。陽極氧化處理能夠在鋁合金表面形成一層致密的氧化膜,有效防止腐蝕和磨損;電鍍則可以在金屬表面形成一層保護性鍍層,增強其耐腐蝕性能;而噴涂則可以為插頭提供額外的防護層,抵御外部環(huán)境的侵害。這些表面處理工藝的選擇和應用,能夠顯著提高航空插頭的防腐和耐用性。

除了材料和表面處理外,生產(chǎn)工藝的嚴格控制也是確保航空插頭性能的關(guān)鍵。廠家在生產(chǎn)過程中應嚴格遵循相關(guān)的質(zhì)量標準和規(guī)范,確保每個環(huán)節(jié)都符合要求。在焊接、組裝和測試等環(huán)節(jié),廠家需采用先進的設備和技術(shù),確保插頭的結(jié)構(gòu)和性能達到預期標準。例如,廠家可以使用計算機輔助設計(CAD)和計算機輔助制造(CAM)技術(shù),提高設計的精確度和生產(chǎn)效率。在焊接過程中,使用激光焊接或超聲波焊接等高精度焊接技術(shù),可以提高焊點的強度和可靠性,減少因焊接不良導致的故障。

此外,廠家還需進行嚴格的質(zhì)量檢測,確保每個生產(chǎn)批次的插頭都符合性能標準。在防腐和耐用性方面,廠家可以進行一系列的測試,如鹽霧試驗、溫濕度循環(huán)試驗、振動試驗和沖擊試驗等,以評估插頭在極端環(huán)境下的表現(xiàn)。通過這些測試,廠家能夠及時發(fā)現(xiàn)潛在問題并進行改進,確保產(chǎn)品的可靠性和耐用性。

除了以上措施,航空插頭廠家還需關(guān)注市場反饋和技術(shù)更新。在與客戶的合作中,廠家應積極收集使用者的反饋信息,了解產(chǎn)品在實際應用中的表現(xiàn)。這些反饋可以幫助廠家在設計和生產(chǎn)中進行改進,以滿足客戶的需求。同時,隨著科技的進步,新的材料和工藝不斷涌現(xiàn),廠家應及時跟進行業(yè)的最新發(fā)展,適時更新自己的設計和生產(chǎn)流程,以保持產(chǎn)品的競爭力。

此外,廠家還應考慮到航空插頭的維修和保養(yǎng)問題。雖然航空插頭設計用于長期使用,但在實際應用中,定期的維護和檢修也是確保其性能的重要環(huán)節(jié)。廠家可以為客戶提供詳細的維護手冊和指導,幫助客戶正確使用和保養(yǎng)插頭,延長其使用壽命。

在總結(jié)航空插頭廠家如何確保產(chǎn)品的防腐和耐用性時,可以看出,設計、材料選擇、表面處理、生產(chǎn)工藝控制和質(zhì)量檢測等各個環(huán)節(jié)都不可或缺。廠家需要從整體上把握每一個細節(jié),確保產(chǎn)品在極端環(huán)境下的可靠性和耐用性。此外,市場反饋和技術(shù)更新也為廠家提供了持續(xù)改進的契機,使其不斷適應市場需求,提升產(chǎn)品的競爭力。

綜上所述,航空插頭的防腐和耐用性是一個復雜而系統(tǒng)的工程,涉及多個方面的因素。只有通過全方位的把控和不斷的改進,航空插頭廠家才能夠提供高質(zhì)量的產(chǎn)品,確保其在航空、航天及軍事等領(lǐng)域的可靠應用。這不僅關(guān)乎產(chǎn)品的性能,更關(guān)系到整個航空系統(tǒng)的安全與穩(wěn)定。